INTERVIEW

WITH SPECIALISTS#001マイコン

ボード

設計部

S・Y

2010年入社

設計部

K・N

1991年入社

TALK THEME

無線通信を備え、-20℃の環境下においても、バッテリーで長時間動作し

更に、落下しても壊れない堅牢なリモコン端末を開発するには?

NOTE

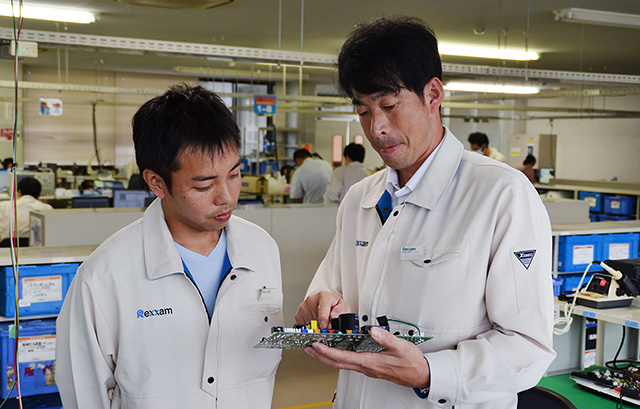

マイコンボード開発・設計とは

K・NとS・Yは、マイコンボードを開発・設計する部署に属するエンジニアである。

マイコンボードはエアコン、冷蔵庫、炊飯器、医療機器、自動車関連製品、産業機械などに搭載されており、各種機器の“心臓部”と言える存在である。エアコンの制御基板を例に挙げてみると、エアコンの温度や風量を自在にコントロールできるのはマイコンボードが各センサーの情報を取得し、最適な温度管理を行うために、風量や温度制御を行っているからだ。レクザムでは、マイコンボードの回路設計から基板設計、試作から量産までを一貫して行う。また、マイコンボードの設計だけでなく、それを搭載する操作端末などのソフトウエア、構造、デザインを自社で設計し、製造を行っている。

今まで経験したことのない課題。

K・N

Yくんが今迄、経験した中で、どのプロジェクトが印象深い?

S・Y

3年ほど前に担当した、ある産業機器用のリモコン端末の開発ですね。お客様から、工場や冷凍倉庫などで使用する産業機器を遠隔操作するためのリモコン端末の開発依頼を頂き、その開発プロジェクトの担当を任された時は、正直自分にできるのか?と思いました。

リモコン端末は手に持って操作するものなので、小型、軽量である必要があります。また、遠隔操作が必要なために、無線通信の技術を搭載した上で、電池で動作させる必要があり、1回の充電で1日中動作できるように省エネ設計も要求されました。無線通信が搭載され、電池で動作するリモコン端末なんて、それまで取り組んだことがなかったので、最初はどこから手を付ければ良いか分からない状態でした。

K・N

電池といっても、リチウム電池とかニッケル水素電池など様々な種類がある。種類が変われば、出力特性、サイズ、充電方法も異なる。全てのバランスを考えながら、どの電池を選定するか大変だったね。

S・Y

そうですね。リチウム電池は出力が大きいけど、発火のリスクもあるので、産業機器用としては使いづらい。結局、安全性と出力特性を考慮してニッケル水素電池を選択したのですが、どの程度搭載したら良いか?という課題にぶつかりました。今迄気にもしなかったテレビやゲーム機のリモコンは大体、電池が2本使用されています。実は、交換時期やサイズ、重さなど細かく考えられているんだなと、その時感じました。

「1回の充電で1日(8時間)は使える」というのがお客様からの要望。これを満たすには、バッテリーの搭載量を増やせばいい。でも、搭載量を増やすと製品サイズが大きく、重くなる。なかなか最適量が見つけられませんでしたが、それを乗り越えて、答えを見つけ出した時は嬉しかったです。

K・N

製品の重量バランスという問題もあったの覚えてる?

S・Y

ありましたね(笑)。今回の設計に携わり始めて気付いたのですが、普段から何気なくリモコンや携帯電話を使用していますが、実は重量バランスが考えられていて、製品の中で前後左右のバランスが偏ってしまうと、手で持った時にすごく違和感があって疲れるし、使いにくい製品になります。人って物を手に取る時、この製品はこれくらいの重量だ、と想像しながら持つので、そのイメージからかけ離れていると、しっくりこないんです。そんな人間工学を加味した上での設計なんて、やったことがなかったから戸惑いました。

妥協してしまうと、正解にたどりつけない。

K・N

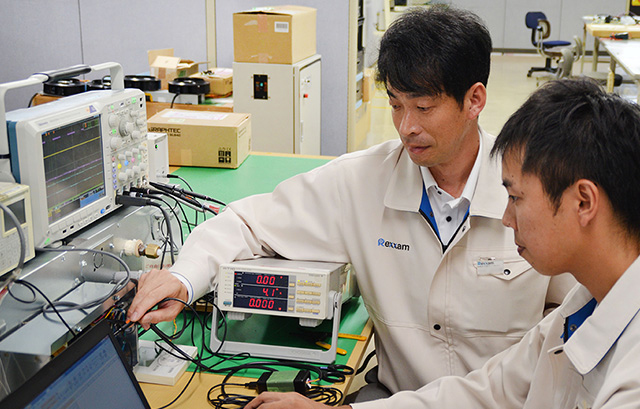

無線通信についても課題がたくさんあったよね。

S・Y

無線通信機器を開発する上で重要なのが通信距離です。

携帯電話で通話ができなかったり、画面上のアンテナの本数が減っていくと不安になりますよね(笑)電波の飛ぶ効率を良くして通信距離を伸ばすのは、とても重要なことなんです。実は、製品を構成する部品には電波を通しにくい金属が多く使用されていて、製品内の部品配置や構造によって電波の飛び方が全然変わるんです。

電波を出すアンテナの近くに金属部品を配置していると、電波はそこで遮蔽されてしまいます。電波を飛ばしたい方向に部品は配置できないということが、設計上の制約になります。部品との干渉を避け電波が最大限に放射できるレイアウトはどれか?これを探るには実験し、電波の強さを測定しながらトライを繰り返しました。

経験が無い中でベストな配置を探るのは大変でしたが、妥協しないことの大切さを勉強しました。

満足する機能を実現できた時は嬉しかった。

S・Y

それでも無線通信に関しては、レクザムがかなり早い段階から取り組んでいたこともあって、詳しい先輩もたくさんいます。

先輩方の知恵を借り、何とか解決策が見えてきました。

K・N

あと、使用環境の問題はどうだった?堅牢な製品を作ることにかなり苦労していたけど・・・

S・Y

一番の壁となったのが温度の問題なんです。今回のリモコン端末の使用環境は、-20℃の冷凍庫でも動作するよう求められていました。人が製品を持って-20℃と常温環境下を行き来します。最初は常温環境下に行ってくれることで安心していましたが、実際に試験を実施してみると、結露の問題が発生しました。冷えたグラスや冬場の窓ガラスに水滴が付着しますが、結露の対策が大変でした(汗)-20℃から常温環境下に持って行った時に製品表面に水滴がびっしりと・・・。

それが起こった時、先輩と目を見合わせて無言になったのを今でも覚えています(笑)。まずは、製品に使用しているケースの隙間をパッキンなどで埋めましたが、上手く行きませんでした。実はケース内には空間があり、そこに空気が存在します。空気があれば温度変化により体積が変わることで、空気がケース内外を出入りします。私たちの間では呼吸すると呼んでいるのですが、空気の出入りと一緒に表面の水滴を吸い込んでしまうのです。ケースの中は電子部品が詰まっているので、水の浸入は致命的です。

諦めかけていた時に、以前、携帯電話やスマートフォンを解析したことを思い出し、その資料を何度も読み返しました。そこにヒントが隠されていたんです。携帯電話はケース内に部品がぎっしり詰め込まれていて無駄な空間が一切ありません。“それは、ケース内の空気の量が少ないということでは!!” ケース内の無駄な空間を減らすことで、ケース内への空気の出入りする量が減り、結露の問題を解決することができました。

K・N

工場で使用している製品って、使い方が過酷なんですよ!地面に落としたり、机の上に放り投げたり・・・その衝撃に耐える製品設計も難しかったのでは?

S・Y

なるべく軽量化して、重い部品は使用しないようにしました。あとは、ケースをシリコンカバーで囲んで落下対策を行いました。

スマートフォンのカバーのイメージです。全ての性能を満足させ、量産化にこぎつけ初出荷した際の喜びは今でも覚えています。

あと、お客様からお褒めの言葉を頂いた時は、胸にこみ上げてくるものがありました。

最初から最後まで関わるから「自分の製品」と思える。

K・N

課題を一つひとつクリアして、製品を作り上げるという経験を通じて、何か得たものがあると思うけど、一番大きいものは何だった?

S・Y

私自身、初めての経験があり多くの課題に直面した案件でしたが、解決策を見つけるために、まず自分で考えて自分の考えを持った上で、先輩に聞いたり調査しました。それってすごく重要で、自分との考え方の違いであったり、問題解決のアプローチの仕方が人によって全然違うんです!すごく、衝撃を受けることもあったし、自分の考えが採用されることもありました。

答えを聞けば簡単に解決策を見つけられたのかもしれませんが、あまり成長できなかったのかな?って、今になって思います。

あと、問題解決に対して、諦めない気持ちですかね・・・どんなに難しいミッションでも、諦めずにやり通せば必ず克服できる。そう思えるようになりました。

K・N

私は各チームのリーダーに対し「メンバーに案件を任せる時は、現在の実力より1~2割高いスキルが必要な案件を担当させるように」といつも言っています。高いハードルをクリアしようとする努力が、エンジニアを成長させる原動力になります。

レクザムでは一機種の担当になったら、試作から量産まで全工程に関わっていける。

細かな工程の一領域だけではなく、最初から最後まで担当するから「自分の製品」という責任感も生まれるし、案件に対して愛着を持って取り組めるようになる。それもエンジニアとしての成長に繋がってるんじゃないですかね。

S・Y

失敗を恐れずに、様々な案件にチャレンジさせてもらえるし、いざという時はアドバイスを頂ける先輩がたくさんいるおかげで、日々の成長を感じながら仕事をさせてもらっています。